Ranking najlepszych strugarek na 2020 rok

Strugarka do obróbki drewna (wyrówniarka) to specjalne urządzenie przeznaczone do piłowania i strugania wykrojów drewnianych. Z jego pomocą można stworzyć jedną lub kilka podstawowych powierzchni na pasku. Maszyna służy do prac budowlanych, remontowych i wykończeniowych.

Projekt

Konstrukcja omawianej maszyny obejmuje następujące części:

- Silnik zasilany napięciem 220 V. Silnik elektryczny wytwarza i przekazuje „moment obrotowy” do wału nożowego.

- Stół roboczy, składający się z płyty przedniej i tylnej (wykonany z żeliwa i posiada specjalne usztywnienia, dzięki którym zapewniona jest stabilność powierzchni roboczej). Krawędzie płytek zaopatrzone są w specjalne nakładki ze stali nierdzewnej, które chronią blat roboczy przed uszkodzeniami mechanicznymi. Tylna płyta jest ustawiona na tym samym poziomie co ostrza tnące. Płyta przednia jest o 2 mm niższa niż płyta tylna. Odległość między nimi jest różna, w zależności od tego, która warstwa materiału musi zostać usunięta z obrabianego przedmiotu.

- Łóżko wykonane jest z bardzo mocnych stopów. Ten element podtrzymuje całą masę maszyny, a także musi wytrzymywać siły, jakie operator przykłada na obrabiany przedmiot. Zawiera również wały z nożami, części prowadzące i inne elementy mocujące.

- Wał strugarki zamontowany między płytami przednią i tylną. Do tego wału przymocowane są noże o jednakowej grubości, wykonane z szybkotnącej stali narzędziowej. W przypadku konieczności obróbki materiału z twardego drewna na maszynie wał należy dodatkowo wyposażyć w lutowie twardostopowe.

- Przewodnik - ten element to węzeł odpowiedzialny za przesuwanie ruchomych części sprzętu oraz samego przedmiotu obrabianego. Poręcz jest przykręcona do łóżka i można ją przesuwać na boki.

- Okrągła balustrada jest umieszczona na przedniej płytce i musi ściśle przylegać do szyny. Ta osłona jest wykonana z blachy i chroni wał nożowy.

WAŻNY! Z reguły na strugarkach można obrabiać części o długości od 1 do 1,5 metra.Części o większej długości są niewygodne do zamocowania na powierzchni roboczej stołu, mogą ulec deformacji, a jednocześnie dokładność cięcia może znacznie spaść i ogólnie wystąpią ogólne niedogodności w pracy. Jednak obróbka części o długości poniżej 1 m jest zazwyczaj traumatyczna.

Zasada działania

Pełna obsługa sprzętu składa się z następujących etapów:

- Tylna płytka pozostaje nieruchoma przez cały proces produkcyjny. Operator dostosowuje położenie przedniej dachówki do wymaganej wysokości.

- Po włączeniu maszyny silnik elektryczny przekazuje obroty do wału nożowego, w wyniku czego części tnące zaczynają się obracać.

- Na element prowadzący (linijkę) przykłada się oburącz kawałek drewna i kieruje do frezów (noży). Jeśli maszyna należy do modeli budżetowych, karmienie na niej odbywa się tylko ręcznie, a to jest traumatyczne. Jednak większość nowoczesnych maszyn jest już wyposażona w automatyczny podajnik, który zwiększa szybkość wysyłania części i zapewnia ogólne bezpieczeństwo procesu produkcyjnego.

- Kiedy obrabiany przedmiot dostanie się pod noże, usuwają z drewna określoną przez operatora grubość warstwy, eliminując w ten sposób nierówności i tworząc czystą i płaską powierzchnię podstawy. Szybkość wykonania zależy bezpośrednio od technologii strugania. Większość frezarek może obrabiać tylko jedną powierzchnię na raz, ale istnieje już frezarka, która może obrabiać dwie strony jednocześnie.

W przypadku, gdy po zakończeniu obróbki na powierzchni utworzą się niewielkie nierówności lub włókna, oznacza to konieczność ponownego naostrzenia ostrzy noża. Jeśli nierówności są duże, należy odpowiednio wyregulować odległość między płytkami a wałem nożowym.

Zakres zastosowania i korzystne funkcje

Strugarka służy do następujących operacji produkcyjnych:

- Wyrównywanie powierzchni na dużych drewnianych klockach;

- Zgrubne przycinanie płaszczyzn przedmiotu obrabianego;

- Rowki narożne;

- Usuwanie krawędzi.

W przeciwieństwie do innych automatycznych narzędzi stolarskich, strugarki mają następujące zalety:

- Można na nich przycinać zarówno duże, jak i małe bloki;

- Posiadają wysokiej jakości krój;

- Mają zdolność obróbki krawędzi i powierzchni elementów drewnianych w zakrzywionych kierunkach;

- Jeśli wyposażasz sprzęt w dodatkowe przystawki, możesz go użyć do cięcia prętów;

- Mają rzeczywistą cenę (od 10-14 tysięcy rubli).

Zwykle strugarki stosuje się w przemyśle drzewnym, a także w budownictwie i stolarstwie. Małe modele można również znaleźć w domowych warsztatach.

Główne różnice w stosunku do grubościówki

Oba te urządzenia służą do obróbki drewna i innych miękkich materiałów. Główne różnice między nimi są następujące:

- Miernik powierzchni używany do wykańczania części;

- Jakość cięcia podczas pracy grubiarką będzie zależeć od możliwości technicznych maszyny, a podczas pracy na wyrówniarce - od umiejętności operatora;

- Grubość, w przeciwieństwie do frezarki, nie potrzebuje dodatkowego równoległego ogranicznika bocznego do obróbki wszystkich czterech stron pręta;

- Aby pracować na urządzeniach strugających, konieczne jest dostosowanie głębokości cięcia noży do powierzchni roboczej.

W produkcji przemysłowej używane są razem grubiarki i strugarki: ta ostatnia ustala geometrię przyszłych produktów, a ta pierwsza kalibruje gotową część pod względem grubości.

Istniejące typy spoin

W sumie istnieją dwa główne typy strugarek:

- Strugarka ręczna - sprzęt ten najczęściej wykorzystywany jest w domowych warsztatach, wyróżnia się niską ceną i prostotą konstrukcji;

- Wyrówniarka automatyczna (elektryczna) - charakteryzuje się większą masą oraz zwiększonym poborem mocy. Jego głównymi zaletami są zwiększona produktywność i wysoka dokładność cięcia, jednak kosztuje dużo.

Ponadto urządzenia strugające można sklasyfikować zgodnie z ich zastosowaniem:

- Struganie-fugowanie - pełnią wyłącznie funkcję strugania;

- Strugarka-grubiarka - na nich możliwe jest struganie i kalibracja;

- Strugarka tarczowa - służy do poprzecznego / wzdłużnego cięcia prętów oraz frezowania detali;

- Wielofunkcyjne (uniwersalne) - służą do łączenia, piłowania i kalibrowania desek, a także do wiercenia i rowkowania.

W warsztatach domowych zwykle używa się przenośnych mini-strugarek. Są łatwe w transporcie ze względu na niewielką wagę, ale mają zmniejszone właściwości funkcjonalne i użytkowe.

Maszyny stacjonarne są uważane za profesjonalne, które dzielą się na:

- Jednostronne - wyposażone w jeden wał roboczy iw jednym przejściu obrabiają tylko dolną część detalu. Nie mają automatycznego systemu podawania prętów. Wydajność pracy (tj. Prędkość strugania) nie przekracza 10 metrów na minutę;

- Dwustronne - posiadają kilka wałków strugających, dzięki czemu mogą obrabiać jednocześnie wszystkie płaszczyzny produktu, co w szczególności zwiększa produktywność. Posiadają automatyczny system podawania detalu, co oznacza zwiększone bezpieczeństwo pracy operatora.

Cechy wyboru spoin

Aby wybrać odpowiednią strugarkę dla siebie, należy kierować się następującymi kryteriami:

- Materiał stołu roboczego to zwykle silumin, stopy aluminium lub żeliwo. Ten ostatni jest uważany za najtrwalszy, ale blaty z siluminu mogą łatwo odkształcać się podczas pracy, dlatego są tańsze od pozostałych.

- Wymiary przestrzeni roboczej (stołu) - ten wskaźnik należy dobrać na podstawie tego, jakiego rozmiaru detale będą najczęściej musiały być obrabiane. Na potrzeby gospodarstwa domowego odpowiedni jest stół o szerokości do 15 cm i długości nie większej niż 140 cm Wymiary przemysłowe uważa się za do 63 cm szerokości i do 2 m długości - są one kupowane dla dużych warsztatów stolarskich.

- Liczba noży - im więcej noży jest zamocowanych na wale strugarki, tym rzadziej potrzeba ich ostrzyć. Jeśli nie ma intensywnie ładować urządzenia, wystarczą 2 noże. Do codziennej pracy z belką wybierz model z 4 nożami.

- Moc i rodzaj silnika - strugarki standardowo wyposażone są w silnik elektryczny asynchroniczny lub kolektorowy. Różnią się cechami konstrukcyjnymi i możliwościami. Zasilacze kolektorowe nadają się do modeli domowych, ale charakteryzują się nadmiernym hałasem. Asynchroniczny zapewnia najwyższą wydajność, ale wymaga dużo miejsca na podłodze.

- Prędkość wału noży i częstotliwość ich obrotu - im wyższy ten wskaźnik, tym dokładniejsze jest cięcie. Średnie wartości dla tego kryterium to 4,7 - 5 tysięcy obrotów na minutę.

Warto również zwrócić uwagę na markę producenta - profesjonalne i wysokiej jakości narzędzia powstają w Europie Zachodniej.

Noże do łączenia

Przy ich wyborze i stosowaniu należy kierować się następującymi czynnikami:

- Materiał z jakiego wykonane są noże zależy od rodzaju obrabianego drewna. Na przykład do obróbki bloków sosnowych lub części z innych drzew iglastych należy używać noży wykonanych ze stopu P6M5. W przypadku miękkich skał doskonałe są noże ze stali HSS.

- Jeśli główny nacisk w pracy zostanie położony na artystyczną produkcję stolarską, wówczas noże proste i kręcone staną się koniecznością. Dzięki wysokiej dokładności cięcia będą w stanie tworzyć niepowtarzalne wzory i kontury na płaszczyźnie przedmiotu obrabianego.

Ze względu na długi okres użytkowania noże w naturalny sposób ulegają zużyciu i wymagają ostrzenia. Następujące znaki wskażą początek tej chwili:

- Podczas pracy maszyny silnik elektryczny bardzo się nagrzewa;

- Pod koniec obróbki powierzchnia detalu nie nabiera płaskiego wyglądu, a wręcz przeciwnie, pojawia się pewna „mecha”;

- Obrobiona powierzchnia okazała się mieć wyraźne nierówności.

WAŻNY! Zawsze przychodzi czas, kiedy starych ostrzy po prostu nie da się już ostrzyć z powodu czysto fizycznych cech. W takim przypadku lepiej nie ryzykować bezpieczeństwa pracy, ale zainstalować zupełnie nowe noże.

Instalowanie noży na wyrówniarce

Podczas mocowania noży do wału nożowego należy kierować się kilkoma cechami:

- Po osadzeniu noży w rowkach należy je mocno zamocować;

- Tylko za pomocą zacisku nad wałem strugarki można mocno docisnąć szablony do krawędzi stołu roboczego;

- Ostrze należy podnieść, aż dotknie części. W miejscu, w którym się dotykają, wymagany jest specjalny znak;

- Podczas mocowania śrub noże muszą być naprężone;

- Po zakończeniu ustawiania pierwszego noża należy obrócić wałek i kontynuować ustawianie pozostałych;

- Po zakończeniu montażu należy usunąć szablon i zmienić kąt ukosu wzdłuż krawędzi, a także zmienić występ wzdłuż krawędzi okładzin stalowych i wału strugarki. Ponadto zaleca się przetestowanie ostrzy przy włączonym silniku.

WAŻNY! Noże mocuje się na trzonku tylko kluczami (ale nie ręcznie), aby uniknąć możliwości ich delikatnego mocowania!

Konfiguracja sprzętu

Proces ten należy rozpocząć od sprawdzenia jakości ostrzenia noży - ich ostrza powinny mieć skrajne ukosowanie 40 stopni, a promień zaokrąglenia krawędzi nie powinien przekraczać 8 milimetrów.

Po sprawdzeniu naostrzenia noże muszą być zamocowane do wału strugarki. Wcześniej musisz obniżyć tylną i przednią płytkę. Podczas montażu elementów tnących należy sprawdzić równoległość ostrzy - współczynnik ten nie powinien przekraczać 0,1 mm na metr. Aby ułatwić regulację, możesz użyć specjalnego urządzenia wskazującego.

Po zakończeniu montażu noży sprawdź:

- Występ poza krawędź okładziny nie powinien być większy niż 2 mm;

- Występ wału nożowego nie może przekraczać 22 mm.

Następnie musisz ustawić wysokość pulpitu. Odległość między krawędziami płytek a krawędzią tnącą musi wynosić 3 mm, w przeciwnym razie podczas pracy na obrabianym elemencie mogą powstać nieplanowane rowki.

Następnym krokiem jest zlokalizowanie wytycznych. Odległość między lewą krawędzią a linijką wału nożowego musi zawsze być większa niż szerokość bloku drewna. Przewodnik jest określany na podstawie szablonu i mocowany za pomocą śrub.

Ostatnim etapem będzie test wydajnościowy poprzez próbne uruchomienie maszyny. Uruchomieniu nie powinny towarzyszyć żadne awarie ani wizualne odchylenia od normy, a następnie przepływy pracy mogą być na nim kontynuowane. W przeciwnym razie należy powtórzyć regulację, a jeśli problemy zostaną ponownie zidentyfikowane, naprawić lub wymienić wadliwe części.

Kilka podstawowych zasad łączenia

Podczas pracy z drewnianymi półfabrykatami na maszynie należy przestrzegać kilku prostych zasad:

- Frezarkę należy trzymać obiema rękami: prawą znajduje się na bloku, a lewą na manetce;

- Podczas produkcji strugania urządzenie należy prowadzić wzdłuż włókien drewna i można je popychać własną siłą mięśni;

- Aby obrobić krawędź, konieczne jest rozłożenie drewna wymaganą stroną do noży i przycięcie w powyższej kolejności.

Podstawy bezpieczeństwa

- Zabrania się dotykania ostrzy przy włączonym silniku maszyny;

- Wszystkie prace wykonywane są wyłącznie w kombinezonie: na głowie musi być czapka ochronna, ręce w rękawiczkach, oczy chronione specjalnymi okularami (ważne jest, aby wszystkie elementy wyposażenia ochrony osobistej dobrze przylegały do ciała);

- W procesie łączenia, aby nie uszkodzić palców nożami, konieczne jest użycie uchwytów zaciskowych;

- W celu dokładniejszej obróbki i uniknięcia odcięcia nadmiaru warstw z części, na jej powierzchnię nanosi się specjalną linię znakującą za pomocą kredy. Jeśli po obróbce całkowicie zniknął, powierzchnię można uznać za gładką.

Popularni producenci i koszt

Współczesne firmy oferują wiele próbek omawianego sprzętu, różniących się konfiguracją, ceną i jakością. Jednak nawet mając dość skromne możliwości finansowe, można wybrać i kupić porządną maszynę do pracy. I nawet zagraniczni producenci pod tym względem oferują przystępne ceny. Należą do nich firmy „Stomana” i „GriGGIO”. Jednocześnie krajowi producenci będą mogli dostarczyć narzędzia o doskonałych parametrach pod względem stosunku ceny do jakości. Wśród nich można wymienić produkty Fabryki Maszyn Kujbyszewa.

Koszt profesjonalnych modeli dla przemysłu jest bardzo wysoki. Cena tutaj będzie zależeć przede wszystkim od konfiguracji, a potem od producenta. Standardowa maszyna przemysłowa kosztuje około 150 000 - 200 000 rubli. Wyposażenie domu jest dużo tańsze, ale mniej funkcjonalne. Cena narzędzi domowych waha się od 15 000 do 20000 rubli. Jednocześnie, według opinii użytkowników, pierwsze miejsce w Federacji Rosyjskiej pod względem funkcjonalności i wydajności zajmuje model SF-400A z JSC „KSZ” - maszyna jest uważana za półprofesjonalną i kosztuje około 100 000 rubli.

Ocena najlepszych strugarek na 2020 rok

Klasa budżetowa (modele domowe)

3 miejsce: Enkor Corvette 24

Model ten ma całkiem sporo funkcji jak na maszynę domową: możliwe jest wykonanie strugania zgrubnego, strugania różnych rozmiarów, a nawet kalibracji tarcicy. Maszyna posiada automatyczny system podawania obrabianego przedmiotu, a także jest wyposażona w zabezpieczenie termiczne silnika elektrycznego oraz magnetyczny rozrusznik.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.25 |

| Obroty wału, obr / min | 8000 |

| Głębokość strugania, mm | 2 |

| Waga (kg | 31 |

| Cena, ruble | 18000 |

- Wszechstronność;

- Dostępność dodatkowych opcji;

- Koszt ekonomiczny.

- Mała długość stołu roboczego.

II miejsce: Specjalista SRM-2000

Dzięki odlewanej podstawie konstrukcja tego modelu jest wyjątkowo sztywna. Będzie to miało pozytywny wpływ na wymiarowanie przechyłki i deski nieobrzynanej / krawędziowej. Model posiada szczotkowany silnik o dużej mocy. Istnieje automatyczna ochrona przed przeciążeniami energetycznymi. Dodatkowo zainstalowany jest napęd pasowy, zapewniający pewien stopień redukcji hałasu.

| Imię | Indeks |

|---|---|

| moc, kWt | 2 |

| Obroty wału, obr / min | 8000 |

| Głębokość strugania, mm | 3 |

| Waga (kg | 40 |

| Cena, ruble | 21000 |

- Możliwość uproszczonej interakcji z długimi obiektami;

- Wysokość przedmiotu obrabianego zwiększona do 160 mm;

- Dostarczany z pomocniczymi rolkami do szyny.

- Trudności transportowe (podstawa monolityczna).

1. miejsce: Interskol RS 330

Wysokiej jakości obróbkę materiałów na tej maszynie uzyskuje się dzięki zastosowaniu zwiększonej prędkości obrotowej wału wyposażonego w dwa ostrza. Jednocześnie narzędzie charakteryzuje się niskim poziomem hałasu, pomimo zastosowania w konstrukcji napędu łańcuchowego. Istnieje usuwanie wiórów z pulpitu, w zestawie specjalna nasadka do odkurzacza.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.5 |

| Obroty wału, obr / min | 9000 |

| Głębokość strugania, mm | 2.8 |

| Waga (kg | 35 |

| Cena, ruble | 26000 |

- Wdrożono dodatkowe środki bezpieczeństwa (ochrona części ruchomych);

- Duży potencjał roboczy;

- Wyposażony w automatyczny podajnik.

- Zabrania się manipulowania przedmiotami o dużej wilgotności.

Środkowy segment (półprofesjonalny)

III miejsce: JET JWP 12

Niezły kawałek półprofesjonalnego sprzętu. Wyróżnia się dostateczną mocą silnika kolektora, dobrą prędkością automatycznego posuwu oraz zwiększoną prędkością obrotową wału strugarki. Stoły robocze są zawiasowe dla ułatwienia transportu. Konstrukcja zawiera termostat blokowy.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.8 |

| Obroty wału, obr / min | 9000 |

| Głębokość strugania, mm | 2.5 |

| Waga (kg | 27 |

| Cena, ruble | 29000 |

- Posiada przycisk awaryjny (natychmiastowe wymuszone wyłączenie);

- Istnieje ochrona przed przegrzaniem;

- Szybki wał strugarski.

- Wymaga ciągłego samodzielnego usuwania wiórów.

2 miejsce: JET JPT 10b

Maszyna jest doskonałym przykładem wyposażenia ze średniej półki. Charakteryzuje się wystarczającą wszechstronnością. Dodatkowo wyposażony w system kontroli temperatury silnika. Frezarka posiada specjalny ogranicznik i czułą kontrolę głębokości strugania.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.5 |

| Obroty wału, obr / min | 9000 |

| Głębokość strugania, mm | 3 |

| Waga (kg | 34 |

| Cena, ruble | 32000 |

- Dodatkowe opcje;

- Wielofunkcyjna regulacja;

- Aktualna cena.

- Niska prędkość posuwu przedmiotu obrabianego.

1. miejsce: Hitachi P13f

Maszyna posiada bardzo czuły system kontroli głębokości strugania, co udowadnia, że należy raczej do sprzętu profesjonalnego. Przy odpowiednim ustawieniu i odpowiednich wymiarach płyty, zadaniem operatora będzie tylko kontrola, a następnie odebranie gotowej części. Posiada przycisk startowy chroniony osłoną.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.8 |

| Obroty wału, obr / min | 9300 |

| Głębokość strugania, mm | 2.4 |

| Waga (kg | 46 |

| Cena, ruble | 36000 |

- Większość procesów jest zautomatyzowana;

- Ulepszone funkcje bezpieczeństwa;

- Dobra głębokość strugania.

- Nie znaleziono.

Klasa premium (profesjonalna)

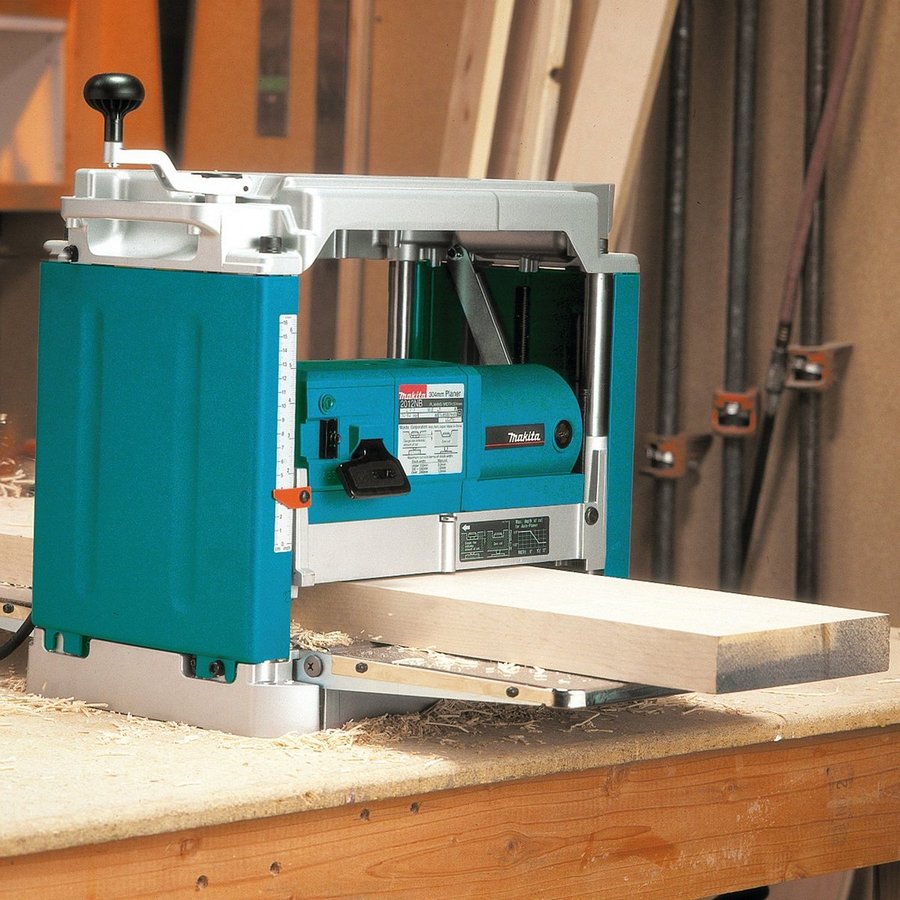

3 miejsce: Makita 2012 NB

To narzędzie ma zmniejszony luz, co zapewnia większy komfort podczas operacji. Osiąga się to dzięki zastosowaniu sprężyn naciskowych i łożysk u podstawy śrub. Podwójna izolacja nie wymaga uziemienia maszyny, a ustawienie głębokości jest bardzo dokładne w fabryce. Z minusów - po transporcie wymagana jest ponowna regulacja prowadnic.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.65 |

| Obroty wału, obr / min | 8500 |

| Głębokość strugania, mm | 3 |

| Waga (kg | 27 |

| Cena, ruble | 41000 |

- Niska waga;

- Dodatkowe szablony;

- Wyjmowany piórnik.

- Po transporcie wymagana jest ponowna konfiguracja.

2 miejsce: DeWalt 733

Specjalne narzędzie zaprojektowane po drugiej stronie Atlantyku do sprzedaży na rynku zagranicznym. Wdrożono ścisłe blokowanie elementu strugającego w przypadku przeszkód nie do pokonania (ostrza noży pozostają dłuższe). Linijki i części pomiarowe są przeznaczone do systemu metrycznego. Maszyna jest wyposażona we wzmocnioną ramę, odlewaną ramę, stoły są zamocowane wyjątkowo pewnie.

| Imię | Indeks |

|---|---|

| moc, kWt | 1.8 |

| Obroty wału, obr / min | 10000 |

| Głębokość strugania, mm | 2 |

| Waga (kg | 33 |

| Cena, ruble | 53000 |

- Mocowanie wału tnącego;

- Wzmocniona rama i łóżko;

- Wysoka prędkość wału.

- Wysoka cena.

1. miejsce: Metabo HC 260

Narzędzie pierwotnie łączy w sobie małe wymiary z dużą masą, mocnym silnikiem przy niskiej prędkości wału. Ma jednak żeliwny stół z regulowanym ogranicznikiem, co wskazuje na jego potencjalne wykorzystanie do intensywnego użytkowania. Według opinii klientów może wykonywać najbardziej złożone operacje na skalę przemysłową.

| Imię | Indeks |

|---|---|

| moc, kWt | 2.2 |

| Obroty wału, obr / min | 6500 |

| Głębokość strugania, mm | 3 |

| Waga (kg | 71 |

| Cena, ruble | 74000 |

- Zablokowanie karty w przypadku „odbicia”;

- Magnetyczny przełącznik;

- Wszechstronność.

- Masywność.

Zamiast epilogu

Narzędzia omówione w tym artykule są złożonym wyposażeniem technicznym, dlatego lepiej jest kupować je od autoryzowanych dealerów. Zakup takiego produktu „od ręki” oznacza brak jakichkolwiek zobowiązań gwarancyjnych ze strony sprzedawcy. Jeśli kupujesz za pośrednictwem witryn internetowych, powinieneś to robić tylko w zaufanych witrynach. Zakup w sprzedaży detalicznej u autoryzowanego dealera może okazać się nieco droższy, ale często są to również autoryzowane centra serwisowe do napraw.

Popularne artykuły

-

Najwyższa ocena najlepszych i niedrogich skuterów do 50 metrów sześciennych w 2020 roku

Odsłony: 97661 -

Ocena najlepszych materiałów do izolacji akustycznej mieszkania w 2020 roku

Odsłon: 95022 -

Ocena tanich analogów drogich leków na grypę i przeziębienie na 2020 rok

Odsłon: 91751 -

Najlepsze męskie buty do biegania w 2020 roku

Odsłon: 87680 -

Najwyższy ranking najlepszych smartwatchów 2020 - cena-jakość

Odsłony: 85091 -

Najlepsze witaminy złożone w 2020 roku

Odsłon: 84801 -

Najlepszy barwnik do siwych włosów - najwyższy ranking 2020

Odsłon: 82406 -

Ocena najlepszych farb do drewna do użytku wewnętrznego w 2020 roku

Odsłon: 77202 -

Ranking najlepszych kamer akcji z Chin w 2020 roku

Odsłon: 75269 -

Ocena najlepszych kołowrotków spinningowych w 2020 roku

Odsłony: 74827 -

Najskuteczniejsze suplementy wapnia dla dorosłych i dzieci w 2020 roku

Odsłony: 72462 -

Najwyższa ocena najlepszych w 2020 roku oznacza męską potencję wraz z opisem

Odsłon: 68296